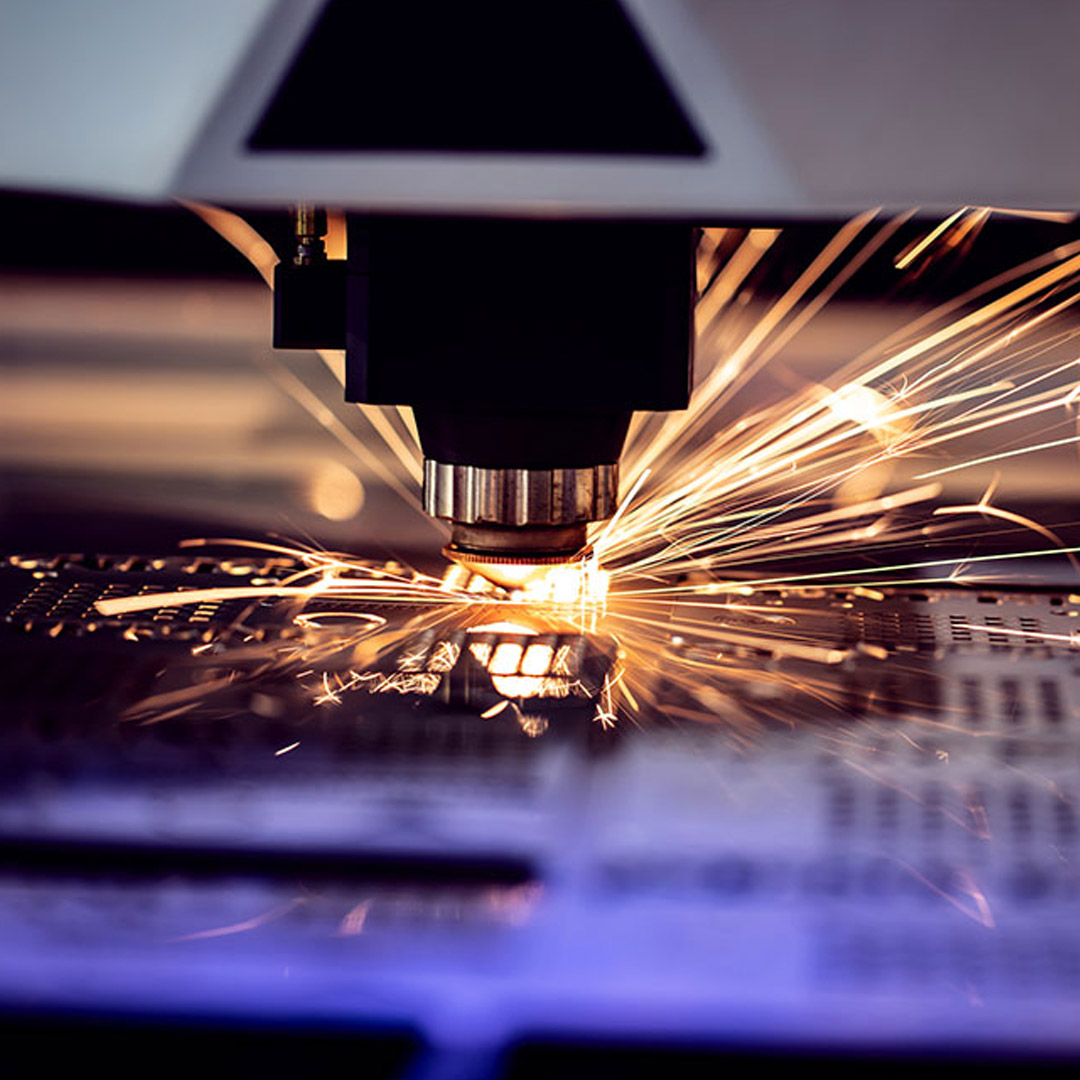

تکنولوژی لیزر معمولا به عنوان یک فرآیند گرمایی در صنایع فلزی استفاده دارد. لیزر توان برش و ذوب بسیاری از مواد را در ضخامت های متفاوت با دقت بسیار بالا را داراست. گاز ها نقش بسیار مهمی در فرآیند لیزر دارند. گاز ها به عنوان ماده ی کمکی، در نقاط مختلفی از فرآیند لیزر استفاده می شوند. بخاطر استفاده متداول مخلوط های گازی در سیستم های لیزر، این مخلوط ها به عنوان جزیی از سیستم های جوش و برش لیزری در نظر گرفته می شوند. کیفیت و نوع مخلوط گازی نقش اصلی را در برش و جوش لیزری دارد.

کاربری گاز ها در تکنولوژی لیزر را می توان به دو بخش تقسیم کرد: گاز های تشدید کننده و گاز های یاری گر. اگر از لیزر کربن دی اکسید استفاده شود، گاز کربن دی اکسید نقش تشدید گر را خواهد داشت. این گاز در سیستم لیزری باید در محفظه ی تشدید گر حضور داشته باشد. گاز های یاری گر عملکردی چند منظوره دارند. این گاز ها زداینده ی خرده های روی سطح ، مانع از اکسید شدن سطح ، افزایش دهنده سرعت برش، محافظ و نقش خنک کننده را دارند. این گاز در حین عملیات نیز پس ماند فرآیند را نیز از محل پاک می کند.

مخلوط های گازی معمولا برای هر دو کاربرد به کارگرفته می شوند. کیفیت مخلوط گازی، خلوص گاز های مورد استفاده و ثبات مخلوط گازی تاثیر مستقیم بر روی فرآیند هر دونوع گاز دارد. کوچکترین انحراف در ترکیب درصد مخلوط گازی می تواند تاثیر منفی بر روی برش یا جوش داشته باشد. گاز های مانند آرگون، نیتروژن، زنون، هلیوم، هیدروژن، کربن دی اکسید، اکسیژن و کربن مونوکسید معمولا در ترکیبات مخلوط گازی لیزر حضور دارند. یکی از متداول ترین لیزر های مورد استفاده ماشین های لیزر کربن دی اکسید هستند. کربن دی اکسید، نیتروژن و هلییوم سه جز لازم برای ساخت مخلوط گازی این سیستم هستند.

از مزایای لیزر گازی می توان به:

دقت بالا:

سرعت بالای برش و جوش

آلودگی دمایی پایین

خمیدگی کم در فرآیند

در عمل برای لیزر های گازی از مخلوط های گازی به جای یک گاز خالص استفاده می شود. انتخاب مخلوط گازی بر اساس نوع ماده ی تحت برش و ضخامت آن تعیین می شود.

شرکت هیوا گاز مهام، تولید کننده انواع مخلوط های گازی لیزر با دقت بالا آماده ی ارائه خدمات به شرکت ها برش لیزر می باشد.